HFFR Compounding Line – USEON

خط تولید کامپاندینگ بازدارنده شعله بدون هالوژن (HFFR)

مواد بازدارنده شعله بدون هالوژن (HFFR)، بدون هالوژن با دود کم (LSOH) و با دود و بخارات کم (LSF) همگی نامهای مرتبط با کامپاندهایی هستند که بهطور گسترده در عایقکاری کابلها استفاده میشوند. این کامپاندها عموماً بر پایه پلیاتیلن یا کوپلیمرهای پلیاتیلن بوده و با افزودن پرکنندههای معدنی، خاصیت بازدارندگی در برابر شعله را کسب میکنند.

فرمول پایه:

پلیاتیلن (PE) ۱۰٪ + EVA ۳۰٪ + پودر ATH (هیدروکسید آلومینیوم) ۵۵٪ + افزودنیها ۵٪

فرآیند اول:

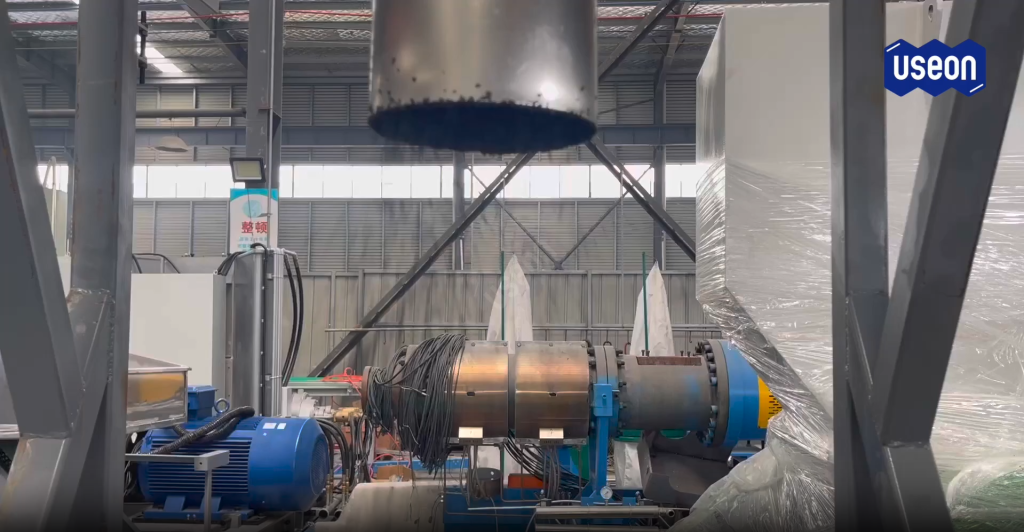

خمیرکن ۷۵ لیتری → فیدر مخروطی اجباری → اکسترودر دو مارپیچ SAT75 → اکسترودر تک مارپیچ TDD180 → گرانولسازی قالب خنکشونده با هوا → بستهبندی

ظرفیت خروجی: ۵۰۰ کیلوگرم بر ساعت

توضیحات

دیدگاه ها

مربوطهمحصولات مرتبط

-

PLA PBAT Pelletizing Line, SAT52 Twin Screw Extruder

اکسترودر: اکسترودر دوماردون SAT52

پلتایزینگ: سیستم پلتایزینگ رشتهای با خنککاری آبی

کاربرد: کامپاندینگ PLA/PBAT -

Silane XLPE Compounding for 10kV Cable – USEON

اکسترودر: اکسترودر دوپیچه SAT95

گرانولسازی: فیدر توزین (Loss in weight) + اکسترودر دوپیچه + سیستم گرانولسازی زیرآبی

ظرفیت تولید: ۸۰۰ کیلوگرم در ساعتفرآیند:

لودر خلاء → خشک کن هاپر برای پلیمر → فیدر توزین (برای پلیمر و مایع) → اکسترودر دوپیچه → فیلتر → شیر راهاندازی (Startup valve) → گرانولسازی زیرآبی → آبگیری → طبقهبندی (Classifier) → خشک کن رطوبتگیر (Dehumidified dryer) → بستهبندی خلاء -

: 2 ton/h Underwater Pelletizer for Masterbatch – USEON

فرمولاسیون: پلیاتیلن (PE) / پلیپروپیلن (PP) و افزودنیها

اکسترودر: خمیرگیر پیوسته فارل (Farrel Continuous Kneader)

گرانولسازی: سیستم گرانولسازی زیرآبی با ظرفیت ۲۰۰۰ کیلوگرم بر ساعتنمودار فرآیند:

سیستم تخلیه → بارگیری → سیلوی ذخیرهسازی → فیدر توزین-loss in weight → خمیرگیر فارل → فیلتر → شیر انحراف جریان (دایورتر) → گرانولساز زیرآبی → آبگیری → طبقهبندی -

Peroxide XLPE Compounding Line for 35kV Cable – USEON

اکسترودر: اکسترودر دوپیچه SAT95

گرانولسازی: فیدر توزین-loss in weight + اکسترودر دوپیچه + سیستم گرانولسازی زیرآبی

ظرفیت تولید: ۱۵۰۰ کیلوگرم در ساعتفرآیند:

لودر خلاء → هاپر بافر → فیدر توزین-loss in weight → اکسترودر دوپیچه → فیلتر → شیر راهاندازی-startup valve → گرانولسازی زیرآبی → آبگیری → طبقهبند-Classifier → بستر سیال-Fluidized Bed → بستهبندی

دیدگاه ها

هنوز هیچ نظری وجود ندارد.